KARL MAYER beteiligt sich an der Open Hybrid LabFactory mit modifizierter Multiaxialwirkmaschine

Neue Gelege für ein präzises Kraftfluss-Mapping

Das Bedürfnis nach individueller Mobilität ist und bleibt ein Wachstumstrend und Motor für den Fortschritt. Um dem weltweit steigenden Bedarf an Automobilen gerecht werden zu können, sind leichte Werkstoffe und neue Produktionstechniken gefragt, werden Projekte zur Entwicklung von Schlüsseltechnologien gefördert und Expertenkooperationen unterstützt.

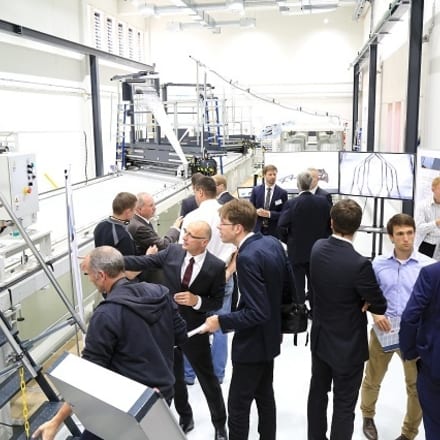

Zu den jüngsten Initiativen mit öffentlichen Zuschüssen gehört die Etablierung der Open Hybrid LabFactory in Wolfsburg. Der Forschungscampus wurde am 22. September 2016 feierlich eingeweiht. Zur maschinentechnischen Ausstattung der Innovationsschmiede gehört eine Multiaxialwirkmaschine von KARL MAYER Technische Textilien.

Gelege mit Mustern nach dem Vorbild der Natur

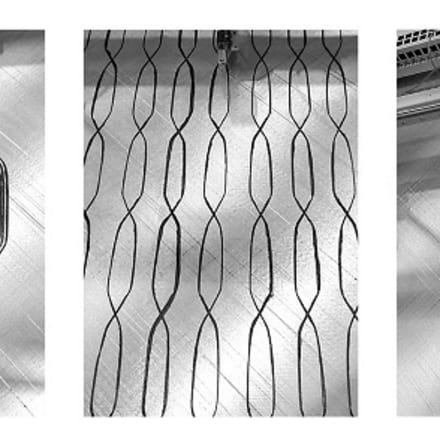

KARL MAYER Technische Textilien stattete die Open Hybrid LabFactory mit einer Multiaxialwirkmaschine (Abb. 1) aus und entwickelt das Fertigungsequipment weiter, um Faserverbundstrukturen mit kraftflussgerechter Konstruktion in Großserienmaßstab herstellen zu können. Das hierfür initiierte Projekt heißt KonText. Es läuft vom 1. Januar 2015 bis zum 31. Dezember 2018 und wird in Kooperation mit der Cetex Institut für Textil- und Verarbeitungsmaschinen GmbH und anderen Projektpartnern umgesetzt. Die Idee des Vorhabens besteht darin, die lastaufnehmenden Carbonfasern mit der Multiaxialwirkmaschine in einem Gelege aus Glasfasern zu vereinzeln und nur an exponierten Stellen zusammenzuführen, so wie es die Natur bei der Ausprägung von Astlöchern in Bäumen macht.

Das Konzept des richtigen Materials an der richtigen Stelle führt zu deutlichen Gewichtsreduzierungen – bei einer Motorhaube etwa um 25 % gegenüber einem konventionellen Referenzbauteil. Zudem lassen sich Carbonfasern und damit Kosten sparen. Die Herstellung der anvisierten Motorhaube ist rund 30 % günstiger als die klassische CFK-Fertigung. Neben der Motorhaube bietet sich die Fertigung der Bodengruppe in der differenzierten Faserverbundbauweise an, denn die flächigen Bauteile lassen sich gut im Pressverfahren formen und benötigen als nicht sichtbare Teile keine Class-A-Oberfläche.

Integration der elektronischen Kettfadenmusterung in die Multiaxialwirkmaschine

Die wichtigste Veränderung der Multiaxialwirkmaschine betraf die Wirkwerkzeuge. Zusätzlich zu den zwei Grundlegebarren war ein Modul zu integrieren, das die Carbonbändchen einträgt und dabei durch seine Versatzwege verschiedene, der Spezifik des jeweiligen Krafteintrags entsprechende Muster umsetzt. Verkreuzte Designs standen ebenso im Pflichtenheft wie beispielsweise Astlochstrukturen (Abb. 2).

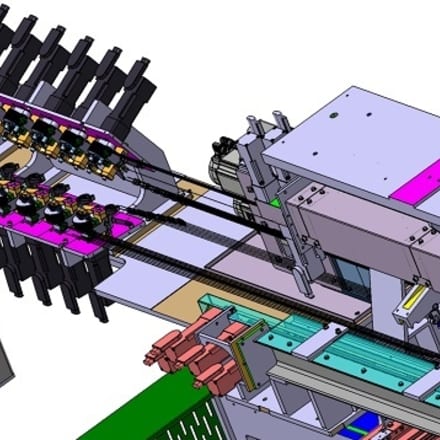

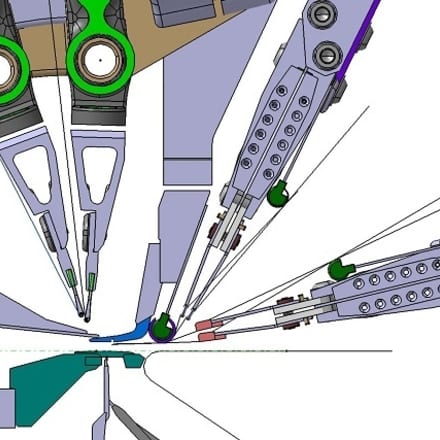

Bei der Meisterung dieser Aufgabe haben die Konstrukteure von KARL MAYER Technische Textilien ihren Kollegen aus dem Spitzenmaschinenbau über die Schulter geschaut. Sie setzten sich mit der Stringbarrentechnologie der Spitzenraschelmaschinen auseinander und passten das elektronische Musterungsprinzip für die Verwendung in einer Multiaxialwirkmaschine an. Ähnlich dem Aufbau aus Führungsbarre mit Stringbarren erhielt die Anlage ein Kettfadenversatzmodul mit zwei Versatzeinheiten (Abb. 3). Diese stehen sich gegenüber, um auch überkreuzte Legungen arbeiten zu können, und lotsen das Carbonfasermaterial über Bändchenführer zur Wirkstelle (Abb. 4).

Bis zu 12 der Leitelemente können in einem Block gemeinsam, einzeln oder in beliebigen Gruppen verlegt werden. Die eingesetzten einzelmotorischen Antriebe (Abb. 5) ermöglichen hohe Freiheitsgrade bei der Gestaltung der Zone mit den kraftaufnehmenden Carbonbändchen: in puncto Dichte über den Abstand der Einzelfadenführer zueinander und bezüglich Ausdehnung bzw. Legungsstruktur durch die mustergesteuerte Bewegung der Versatzeinheit mit zwei unabhängigen Versatzlinien. Generell sind Versatzwege bis zur maximalen Arbeitsbreite der Maschine möglich.

Die Carbonfaser-Towels werden geregelt von Spulen abgezogen. Durch die aktive Regelung wird eine gleichmäßige Bändchenspannung gewährleistet.

Weitere Schritte

Die Multiaxialwirkmaschine mit dem neuen Kettfadenversatzmodul wurde im 3. Quartal dieses Jahres in der Open Hybrid LabFactory in Betrieb genommen. Die in der folgenden Zeit gefertigten Gelege werden für Forschungszwecke in weiteren Prozessstufen der Fertigung verwendet. Insbesondere die Abläufe in der Verharzung müssen an die neue Geometrie der Gelege mit ihren Materialkonzentrationen in ausgewählten Bereichen angepasst werden. Zudem sind weitere Entwicklungen an der Multiaxialwirkmaschine geplant. Bis zum 3. Quartal 2017 soll ein Schussversatzmodul integriert werden.

Zurück zur Übersicht