Die Neuentwicklung WarpJet sorgt für Wirbel beim Tängeln

Mehr Filamentschluss bei weniger Luftverbrauch durch ein neues, mit Düsen bestücktes Tängelsystem von KARL MAYER

Eine der wichtigsten Anforderungen an die Garne bei der Highspeed-Verarbeitung in der Weberei und Wirkerei lautet glatte Oberflächen für einen glatten Durchlauf – ein Anspruch an die Materialqualität, der durch verschiedene spezielle Verfahren erfüllt wird. Eines davon ist das Tängeln. Der Prozessschritt zur Umfangsegalisierung basiert auf dem Prinzip Faserschluss durch Verknotung. Er ist in der Kettvorbereitung angesiedelt und steht damit im Fokus der kontinuierlichen Optimierungsarbeiten von KARL MAYER, dem führenden Hersteller von Wirkerei- und Webereivorbereitungsanlagen. Jüngstes Ergebnis der ständigen Verbesserungen ist ein komplett neues Tängelsystem, das zu erheblichen wirtschaftlichen Vorteilen in der Kettvorbereitung und der nachfolgenden Stoffherstellung führt.

Schlichten und Tängeln – zwei Wege zu einem festen Filamentschluss

Endlosgarne bestehen meist aus vielen einzelnen Filamenten, die beim Herstellungsprozess mit einer Drehung versehen werden. Der Schutzdrall führt zu einem ersten, allerdings nur leichten, für den Webprozess meist unzulänglichen Zusammenhalt. Die eher lose Verbindung der Filamente kann bei den hohen Verarbeitungsgeschwindigkeiten während der Flächenbildung zum Spleißen, Aufstauen und Abreißen einzelner Filamente führen – Probleme, die sich durch das Schlichten vermeiden lassen. Bei dem Prozessschritt auf Chemikalienbasis wird das Garn mit einer Schlichte befrachtet, die zu einer höheren Verfestigung führt, aber nach dem Weben im Ausrüstprozess wieder ausgewaschen werden muss. Durch den anfallenden Abfall ist das Verfahren mit Belastungen für die Umwelt verbunden und zudem arbeitsaufwendig.

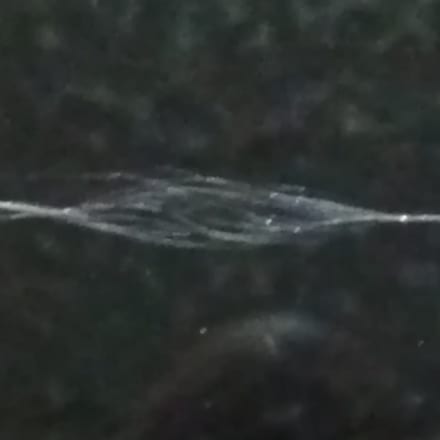

Effizienter und ökologisch vorteilhaft ist dagegen das Tängeln. Dabei werden die Filamente eines Garns auf mechanischem Wege, durch das Einbringen von Druckluft, gebunden. Das Verfahren ist ebenso einfach wie wirkungsvoll: Der Faden durchläuft eine längliche Düse, in die Luft unter hohem Druck geblasen wird, und gerät durch die erzeugte Dynamik in eine Oszillationsbewegung. Passiert das rotierende Garn die Austrittsöffnung der Düse, entsteht eine gezielte Verwirbelung, die zu einer starken Verdrehung zu ihrer Rechten und Linken führt. An den Torsionsstellen, den Tängelpunkten, werden die Filamente geflochten und damit aneinander fixiert (Abb. 1). Die Tängelpunkte sind bei dem mechanischen Prinzip zur Fadenverfestigung entscheidend für den Prozesserfolg. Eine hohe Anzahl Punkte gewährleistet einen insbesondere bei feinen Garnen benötigten festen Zusammenschluss der Filamente. Sie erforderte allerdings bisher eine große Druckluftmenge und damit einen hohen Energiebedarf – ein Zusammenhang, der die bislang eingesetzte TGM-Einrichtung mit Tängelplatten an ihre Grenzen führte. Vor allem bei feinen Multifilamenten kleiner 50 den kam es zu Effizienzproblemen: Es wurde zu viel Druckluft benötigt und die gewünschte Anzahl an Tängelpunkten konnte nur bedingt erreicht werden. Die Folge waren Effizienzverluste in der Weberei.

Die Neuentwicklung WarpJet aus dem Hause KARL MAYER operiert geschickter mit der Druckluft und bringt damit frischen Wind ins Tängelbusiness. Bei der Erarbeitung der innovativen Komponente stand KARL MAYER der Luftdüsenspezialist Saurer-Heberlein mit seinem Know-how zur Seite.

Mit Düsenantrieb zu mehr Tängeleffizienz

Die neue Tängeleinrichtung WarpJet arbeitet nicht mehr wie bisher mit Tängelplatten, sondern mit länglichen Düsen, in deren Kanälen die Luft geführt wird. Jeweils 32 dieser Düsen sind untereinander in einem Element angeordnet und zwei Elemente stehen sich in einem Pyramidenaufbau gegenüber (Abb. 2). Über eine Konstruktion aus Tängelständer und -arm werden die Pyramiden von unten mit Druckluft durchströmt – jeweils sieben feste und eine optionale Pyramide pro Arm, zwei Arme in Etagenanordnung pro Seite. Damit können in der Standardausführung bis zu 1.792 Fäden mit einer Geschwindigkeit von bis zu 800 m/min verarbeitet werden.

Die durchdachte Konstruktion gewährleistet ein einfaches Handling beim Einziehen oder bei der Behebung von Fadenbrüchen, vor allem aber führen die Tängeldüsen zu sehr guten Tängelergebnissen. Bei Versuchen zum Vergleich von Alt und Neu konnten 20 % mehr Tängelpunkte bei 20 % weniger Druckluftverbrauch erreicht werden – ein Verhältnis, das je nach Kundenanforderung durch die Regulierung der Luftmenge verschoben werden kann. Bei unveränderter Fadenfestigkeit beispielsweise lassen sich durch den geringeren Druckluftbedarf Kosten von durchschnittlich rund20.000 Euro jährlich pro Anlage sparen. Dieses Resultat kann zudem durch die Art der Düsen beeinflusst werden. Zur Auswahl stehen zwei Varianten: die kurzen Standarddüsen FiberJets 11.0 und 13.0 für Durchschnittsansprüche in puncto Luftdruckverbrauch und Anzahl der Tängelpunkte sowie die längeren High-Performance-Düsen PolyJets HP090A/WP01, HP113A/WP10 und HP134A/WP20 – für jedes Garn die optimale Düse. Die per Diamantwerkzeug bearbeitete Präzisionskomponente kommt zum Einsatz, wenn höchste Effizienz oder Festigkeit des zu verarbeitenden Garns verlangt wird. Der Wechsel zwischen den Düsen ist mit einfachen Handgriffen ohne zusätzliches Equipment möglich.

Verkaufsstart nach intensiven Tests

WarpJet ist das Ergebnis sorgfältiger Entwicklungsarbeiten und umfangreicher, langwieriger Tests im Hause KARL MAYER. Inhalt der Untersuchungen waren die drei Extremfälle der Anwendung: ein sehr dickes Garn mit vielen Filamenten, bei dem leicht Knoten eingebracht werden konnten, ein ebenfalls sehr dickes Garn mit wenigen Filamenten, und damit einem ungünstigeren Tängelverhalten, sowie ein dünnes Garn mit wenigen Filamenten, das sich bei der Verfestigung höchst anspruchsvoll verhielt. Bei allen drei Einsätzen konnten sehr gute Ergebnisse im hauseigenen Labor erreicht werden. In diesem Herbst folgte der Versuchsstart bei einem Kunden vor Ort. Hierfür einen passenden Partner zu finden, war für die Produktentwickler von KARL MAYER kein Problem. Sie erklärten, dass die Kunden der Kettvorbereitung sehr interessiert seien an Neuerungen, mit denen sie ihre Produktqualität verbessern und zugleich die Kosten senken können. Die Fachleute schauen zuversichtlich auf das Testende. Läuft alles nach Plan, geht WarpJet im Januar 2016 in den Verkauf.

Zurück zur Übersicht