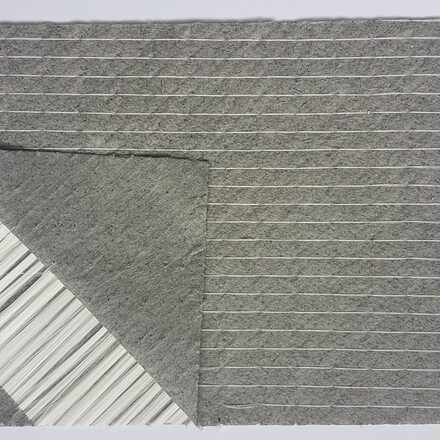

由无纺布聚合物和多轴向无屈曲织物制成的热塑性树脂预浸料

轻质结构的发展尤其受到汽车行业的推动,在运输领域也变得越来越重要:毕竟,卡车重量每减轻一克,都能显著节省能源和成本。如果空载重量降低,可以运输更多的货物,减少行程次数,从而降低油耗。但由于日常运输中的高需求,轻质材料仅用于载荷相对较低的卡车领域,用于拖车的上部结构和安装。热塑性树脂预浸料产品日益成熟,尤其是冷藏集装箱和卡车车身的内胆和保温。这些产品由玻璃纤维和聚丙烯组成,主要用于三明治板。鉴于热塑性纤维复合材料的巨大应用潜力,其制造工艺不断得到进一步发展。总部设在开姆尼茨的卡尔迈耶产业用纺织机械有限公司在该领域处于领先地位。

使用SIM.PLY生产单向纤维增强条带

为了生产这些理想的复合材料,必须将增强型纤维与热塑性材料结合使用——称之为基质。为此,卡尔迈耶产业用纺织机械有限公司开发了一款新型SIM.PLY机器,该机型于2019年在巴塞罗那的ITMA展上推出。这款创新机器直接喂入塑料薄膜,生产热塑性纤维增强条带。作为在线工艺的一部分,通过施加压力和提高温度,将纤维展开浸渍在塑料薄膜中。使用SIM.PLY进行加工,目前只针对单取向纤维,即生产半成品材料中的所有纤维均位于生产方向,生产出单向纤维增强 (UD) 条带。然而,对于许多轻质结构而言,需要多取向纤维的纤维复合材料结构。卡尔迈耶产业用纺织机械有限公司也希望满足这一需求。因此,公司制定了一个项目,为客户提供由多轴向材料和热塑性基质替代原材料制成的热塑性预浸料的制造技术。

用COP MAX 5加工多轴向纤维增强结构

在项目工作中,COP MAX 5多轴向经编机被用来生产具有柔性纤维取向的增强结构,用于热塑性树脂预浸料。此外,卡尔迈耶产业用纺织机械有限公司的开发人员还使用了市售的玻璃纤维,这些玻璃纤维已为此应用涂上了特殊的涂层。

首先,将原材料均匀地铺设在UD 700展纤设备上,形成12英寸宽的纤维条带;单位面积重量约为225克/平方米。展纤过程使单位面积重量均匀化,从而在后续热塑性纤维复合材料中产生恒定的纤维体积含量。此外,因为单个纤维丝之间的聚合物流动路径被缩短,因此,展纤可以更容易地进行浸渍,这与使用SIM.PLY在线展纤的效果一致。

然后将展开的条带喂入COP MAX 5——这是一项先进的工艺技术。多轴向经编机实际上是为使用全幅衬纬碳纤维而设计的。玻璃纤维在这里进行了首次测试。尽管卡尔迈耶产业用纺织机械有限公司COP MAX 4能 加工玻纤,但无法将展开的纤维条带直接喂入此机型。

无纺布丙纶的浸渍工艺

与SIM.PLY相比,另一项创新是复合解决的聚合物材料组合,使用无纺布而不是聚合物薄膜。通过与一家无纺布制造商合作,工作人员研究了这些产品是否适合用作热塑性纤维复合材料中塑料部件的原料。无纺布聚合物由聚丙烯(PP)热熔无纺布组成,采用熔喷工艺生产而得。

事实证明,熔喷技术有利于此项应用,因为它可以生产非常细的长丝直径和较低的单位面积重量。具有极低熔体粘度的PP级用于促进聚合物纤维的浸渍:无纺布熔化时流动性好,各个玻璃纤维都能很好地润湿。通常,无纺布聚合物由于其良好的透气性而比其他同类产品更具优势,因为其生产的纤维塑料复合材料透气性更佳。

缝合和浸渍

本项目工作的PP热熔无纺布表面重量约为45克/平方米。纤维材料被送入COP MAX 5,作为中间层扩散到上下的玻纤层中,纤维方向为 45° 和 60° 角。然后,将三明治结构的各个层缝合在一起。在选择合适的经编纱线时,常规涤纶变形丝被证实非常有用,因为涤纶纱的熔点比PP热熔无纺布高。这意味着它可以经受住后续浸渍过程,从而确保纤维的永久固定。穿过浸渍部分时,角度位置不发生偏移。项目合作伙伴在无纺布生产领域完成的初步调查取得了积极成果。

后续步骤

为了给客户提供最适合其个性化需求的完整解决方案,卡尔迈耶产业用纺织机械有限公司目前正在致力于比较单向和多轴向纤维制成的热塑性树脂预浸料的各种生产策略。这基于了公司现有的UD 700、COP MAX 5和SIM.PLY机器产品组合。研究主要围绕各自所生产的材料性能、机器生产率和可能的原材料用途。因此,卡尔迈耶产业用纺织机械有限公司朝着成为系统供应商的方向又迈进了一步。

返回概览